Ноль минут на переналадку

10 июня 2018

Журнал «Умное производство» июнь 2018

СЕМЯШКИН Олег Александрович

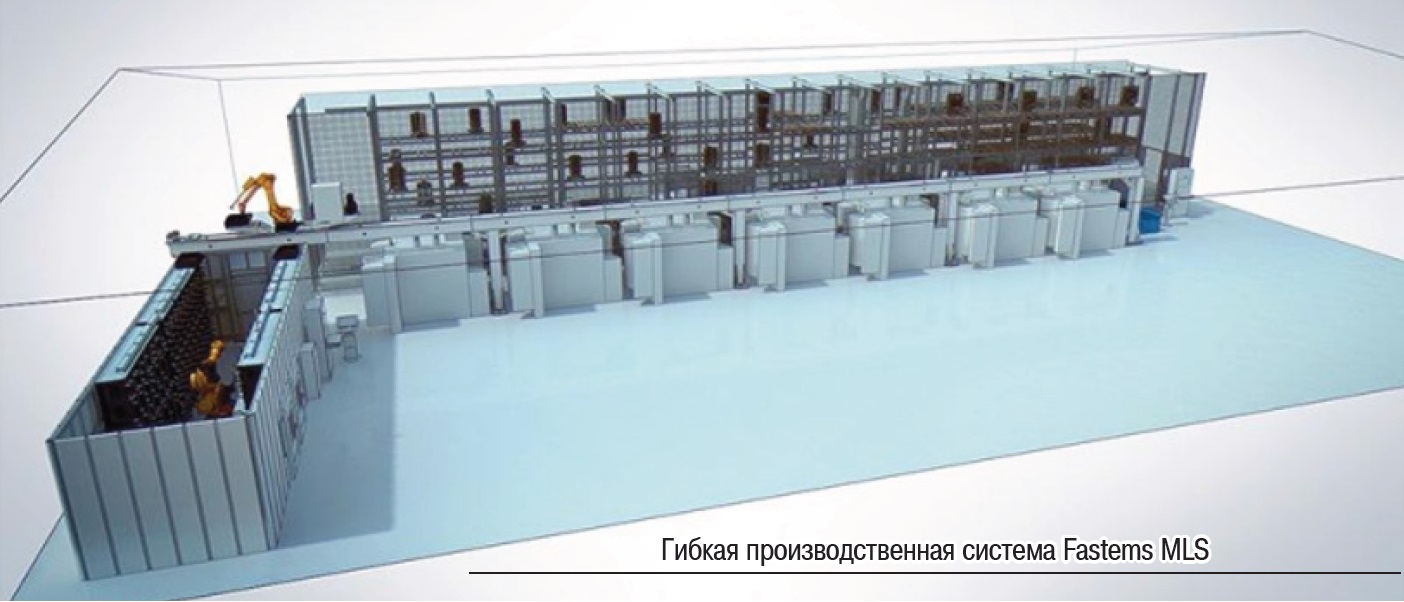

Благодаря автоматизированной гибкой производственной системе Fastems машиностроительное предприятие «Kempf CNC-Technik» оптимизировало свое производство и устранило источники ошибок.

Компания «Norbert Kempf CNC-Technik», расположенная в г. Санкт-Ингберт (Германия), насчитывает около 100 сотрудников и производит как простые, так и сверхсложные детали партиями от 1 до 500 единиц, а также прототипы пневматических и гидравлических систем, применяемых в различных отраслях промышленности.

Компания была основана в 1970 как обычный токарный цех, но постоянно развивалась и дополняла свои цеха станками с ЧПУ и к 2000 в производстве было задействовано более десяти обрабатывающих центров.

«Однако к этому времени мы пришли к выводу о том, что традиционное развитие, ориентированное исключительно на приобретение оборудования, имеет свои пределы, — вспоминает директор Штефан Кемпф. — Чем больше оборудования мы устанавливали, тем ниже становилась наша производительность. Квалифицированный персонал был дефицитом, а организация рабочей среды и вспомогательные процессы требовали от нас слишком значительных усилий. Процессы были просто нестабильными. В результате увеличивалось количество ошибок, для устранения которых требовалось все больше времени, нервов, а также расходов».

В компании задались вопросом: каким образом можно выполнять задачи без ошибок и, если возможно, параллельно с другими процессами?

И пришли к ответу: применяя очень высокую долю автоматизации. Однако прежде необходимо было подготовить основные бизнес-процессы.

«Сначала мы приобрели систему управления данными по инструментам и посвятили много времени развитию непрерывного управления сменой инструментов, — продолжает свой рассказ Штефан Кемпф. — Кроме того, у нас появилась возможность наладить собственное производство станочных паллет и приспособлений для крепления деталей».

Инструмент как фактор ограничения

Только после этого компания была готова к установке гибкой производственной системы от «Fastems».

«В 2003 году имеющийся у нас станок был подключен к многоуровневой системе MLS, емкостью 12 станочных паллет. К 2011 году система постепенно увеличилась до максимального уровня расширения и уже насчитывала четыре станции загрузки/выгрузки и 96 станочных паллет на трех уровнях. В дополнение к существующему станку к MLS были подключены еще пять обрабатывающих центров Mori Seiki NH 4000. С самого начала мы следили за тем, чтобы эти станки имели унифицированные посадочные места под инструмент, причем каждый станок был оснащен большим инструментальным магазином на 180 позиций», — поясняет Штефан Кемпф.

Склад стал умным

По этой причине в 2013 году компания «Norbert Kempf CNC-Technik» инвестировала средства в приобретение еще одной гибкой производственной системы «Fastems», включая постройку нового цеха. Система MLS-MD (средней грузоподъемности до 1000 кг на паллету), обеспечивает места в общей сложности для 156 паллет (поровну для станочных и материальных паллет), расположенных на четырех уровнях. Система, в которую интегрированы семь обрабатывающих центров, имеет четыре станции загрузки/выгрузки для станочных и материальных паллет.

Отличительной особенностью системы является оснащение центрального склада CTS, которое позволяет хранить 2500 позиций инструментов и использовать робота для транспортировки и замены инструментов в станках. Поскольку каждый станок также оснащен своим собственным магазином инструментов, то в целом может быть обеспечен доступ к 3200 инструментам. Причем, доступ к ним имеет каждый станок, поскольку портальная система с роботом транспортирует инструменты из центрального хранилища к соответствующему ОЦ по мере необходимости. Для уникальной идентификации инструмента роботом каждый отдельный предустановленный инструмент оснащен чипом радиочастотной идентификации (RFID).

Программное обеспечение планирует производство

«Умное» программное обеспечение для управления производством (MMS), берет на себя весь процесс планирования и управления производством в ГПС. Сюда также относится роботизированная транспортировка инструмента к станкам из центрального хранилища. Однако программное обеспечение не только управляет логистикой и планирует очередность паллет в системе, но и управляет всеми программами ЧПУ и данными инструментов. Перед каждым запуском производства система MMS также выполняет проверку ресурсов, в частности, уточняет, имеются ли нужные заготовки и обладают ли инструменты, требуемые для выполнения конкретного заказа, необходимым ресурсом.

Если ресурс какого-либо инструмента не достаточен для выполнения обработки, то участок предварительной настройки инструментов автоматически получит сообщение от Fastems MMS о необходимости замены инструмента.

Одним из решающих соображений еще до ввода в эксплуатацию ГПС было то, что чрезвычайно важными для производства являются, прежде всего, подготовительные работы в обеспечение безопасного производственного процесса. «По каждой новой детали или по каждому изменению детали мы инициируем задание на планирование процесса. Начиная с анализа возможных причин и последствий отказов, плана управления производством и заканчивая проектированием инструмента и ЧПУ-программированием, — мы продумываем наперед каждый отдельный этап, при этом надежность технологического процесса, всегда занимает центральное место», — подчеркивает Штефан Кемпф.

Полностью автоматизированная переналадка

Теперь благодаря гибкой производственной системе, компания может выполнять любой заказ на обработку на любом станке и таким образом полностью автоматизировать операции по переналадке.

«Фактически время на переналадку составляет ноль минут, а это означает, что наши клиенты могут всегда приобрести любую деталь по одинаковой цене, будь то заказ на 10 или 100 единиц», — говорит Штефан Кемпф.

Впечатляющие цифры говорят сами за себя: ежедневно в системе выполняется примерно 1000 процессов по транспортировке инструмента и 500 процессов по транспортировке паллет. Средняя загрузка станка составляет от 95 до 98 процентов.

«Несмотря на высокий уровень автоматизации, с момента установки ГПС мы не отказались ни от одного сотрудника и с тем же персоналом, начиная с 2014 года, добились роста производительности в среднем на 15 процентов в год. Польза от гибкости, которую мы достигаем благодаря возможностям ГПС обрабатывать любую деталь на любом станке, настолько высока, что мы хотим и далее продвигать этот подход», – сообщает Штефан Кемпф.

По всем вопросам обращаться в компанию ООО «Пумори-северо-запад» по телефону (812) 670-70-26