-

Услуги и продукция

- Инжиниринг

- Оборудование

- Инструмент и оснастка

- Изготовление сложных деталей по кооперации

- Сервис

- Обучение

- Лизинг

- Собственное производство и экспорт

- О корпорации

- Пресс-центр

- Партнеры

- Контакты корпорации и предприятий

-

Услуги и продукция

- Инжиниринг

- Оборудование

- Инструмент и оснастка

- Изготовление сложных деталей по кооперации

- Сервис

- Обучение

- Лизинг

- Собственное производство и экспорт

- Главная

- Услуги и продукция

- Внедрение системы мониторинга АИС «Диспетчер» на производстве компрессорного и криогенного оборудования

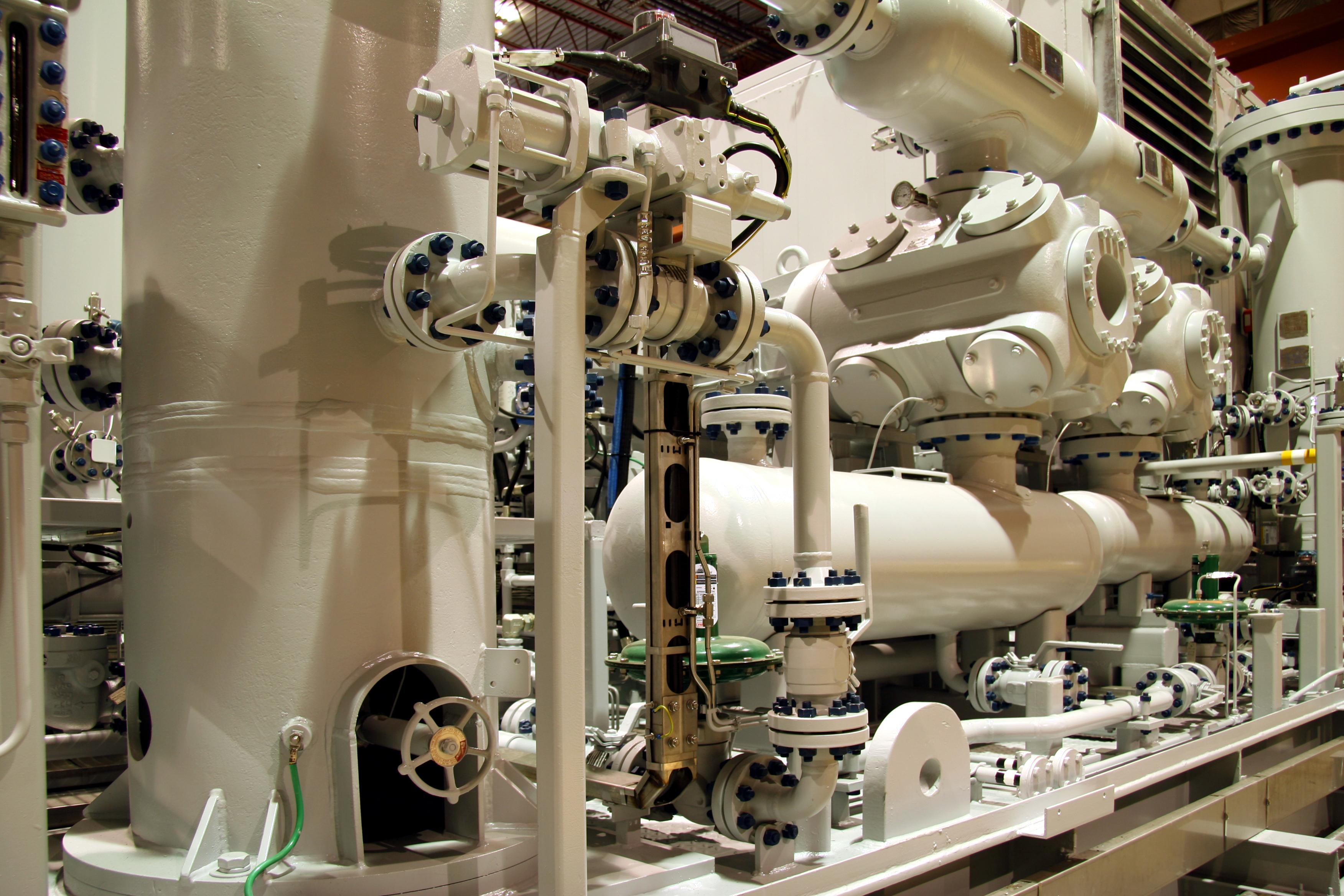

Внедрение системы мониторинга АИС «Диспетчер» на производстве компрессорного и криогенного оборудования

Все оборудование было подключено к системе мониторинга. Внедрен учет работы каждого станка и каждого оператора (регистрация персонала, получение сменных заданий в электронном виде, отчет по результатам смены, учет брака, учет и классификация простоев оборудования). Разработаны, автоматически генерируются и рассылаются отчеты о состоянии оборудования. Организовано централизованное хранение управляющих программ. Передача управляющих программ на станки осуществляется из базы данных, программы имеют привязку к сменным заданиям.

По результатам первого месяца реализации проекта были сделаны выводы:

- Подтверждена недозагруженность оборудования в рабочие дни без объективных причин.

- Выявлено искусственное создание необходимости работы в выходные дни для получения заработной платы операторами по повышенному тарифу.

- Выявлены случаи повторной сдачи ранее изготовленной.

Информация о проекте:

- Заказчик:

Производитель компрессорного и криогенного оборудования - Исполнитель: Пумори-инжиниринг инвест

Цель проекта

Оборудование периодически не выполняло производственный план, что влекло организацию сверхурочных работ в выходные дни и увеличивало затраты на оплату труда. Расчеты показывали, что фонда рабочего времени вполне достаточно для выполнения производственной программы. В результате было принято решение внедрить систему мониторинга для получения объективной информации о загрузке оборудования и о причинах недостаточно эффективного использования оборудования.

Этапы проекта

Разработка технологических процессов обработки деталей

Разработка технологических процессов обработки деталей- Проектирование робототехнического комплекса

- Визуализация работы комплекса

- Проектирование и изготовление технологической оснастки

- Разработка управляющих программ для станков

- Разработка управляющих программ для робота

- Монтаж, наладка, запуск комплекса

Результат проекта

Внедрена технология изготовления деталей типа «вал-шестерня» и «шестерня» за два установа в автоматическом режиме.